Автор: Dr. Roger Barnett, Carl Zeiss Microscopy GmbH, Germany

Дата: Януари 2018

Заваряването е широко използван метод в много клонове на индустрията – космическа, нефт и газ, автомобилна, медицина, потребителски стоки и строителство. Приложението на заваряването се простира от изработването на масивни конструкции и сгради до микроскопични шевове при производството на електронни елементи. Необходим е грижлив избор на правилна геометрия на заваряването, метод, параметри, следваща обработка и допълнителен материал за осигуряване на добро функциониране при експлоатация.

Заваряването е производствен процес, при който се осъществява образуването на метална връзка. В повечето случаи това включва съединяване на две или повече части чрез стопяване на съединяваните краища и задържането им в контакт до пълно кристализиране. В зависимост от процеса на заваряване може да се прибави и допълнителен метал в шева, като се използва материал със специфичен състав. При някои специални методи на заваряване (напр., заваряване чрез триене) не се използва стопяване на материала, но това е по-скоро изключение, отколкото правило.

Заваряване на разнородни материали

Свързването чрез заваряване на два (или повече) разнородни материала е обикновено по-трудно от свързването на части от еднакъв материал или от сплави с минимални разлики в състава. Тук трябва да се вземат предвид различни фактори , само някои от които съвпадат с условията за заваряване на еднакви материали.

- При кристализацията на стопените краища може да се образуват области със състав, различен от този на заваряваните материалии шева. Тези нехомогенности могат да доведат до промяна в корозионната устойчивост или в механичните свойства.

- При заваряването може да има изисквания за необичайни допълнителни материали или допълнителен междинен слой.

- Заваряваните материали и/или допълнителния материал могат да имат значително различаващи се температури на топене или коефициенти на термично разширение.

- В зоните на термично влияние и шева могат да се образуват крехки интерметални съединения.

- Възможно е да се развие електрохимична корозия през време на експлоатацията , която се дължи на поставяне на „слой – смазка” между разнородните материали.

- Сложна конфигурация на шева, която изисква отделянето на особено внимание при определяне на скоростите на загряване и охлаждане.

Предвид тези предизвикателства, и като се прибави броя на възможните материали и комбинациите на геометрията между тях, с тава ясно, че не може да има универсален подход за решаване на всички случаи. Конфигурацията на всеки шев трябва да бъде разгледана и преценена преди въвеждане в експлоатация. Изучаването визуализирането на микроструктурата на шева и основните материали е жизнено важен аспект от тази дейност.

Заварените разнородни материали се използват за решаването на проблеми при производството на някои големи по размер конструкции, особено такива, монтирани на място. Главини или други детайли с големи размери изискват използването на специфични видове кована стомана. Подобни стомани се заваряват лесно. В тези случаи, обаче, се изисква отстраняване на остатъчните напрежения или отвръщане на уякчените зони на термично влияние чрез използване на термична обработка. Ако главината се завари към сечението на дълга тръба директно на място, термичната обработка се затруднява изключително много. Освен това , материалът на тръбата може да не се нуждае от тази термообработка (или пък да се повлияе негативно от нея).

Поставянето на пласт от аустенитна никелова стомана (така наречения „слой-смазка”) върху ниско легираната кована стомана може да представлява решение на горния проблем. Тази начална заварка се термообработва от производителя. След механична обработка ниско легираната стомана със слоя-смазка и сечението на тръбата се заваряват плътно без междина, като се използва подходящ консуматив. Смазката действа като междинен слой , който не позволява зоната на термично влияние да проникне в ниско легираната стомана . С други думи, зоната на термично влияние остава в аустенитния слой-смазка – там тя не влошава значително свойствата. Следваща термична обработка може да не се изисква.

Сканираща електронна микроскопия

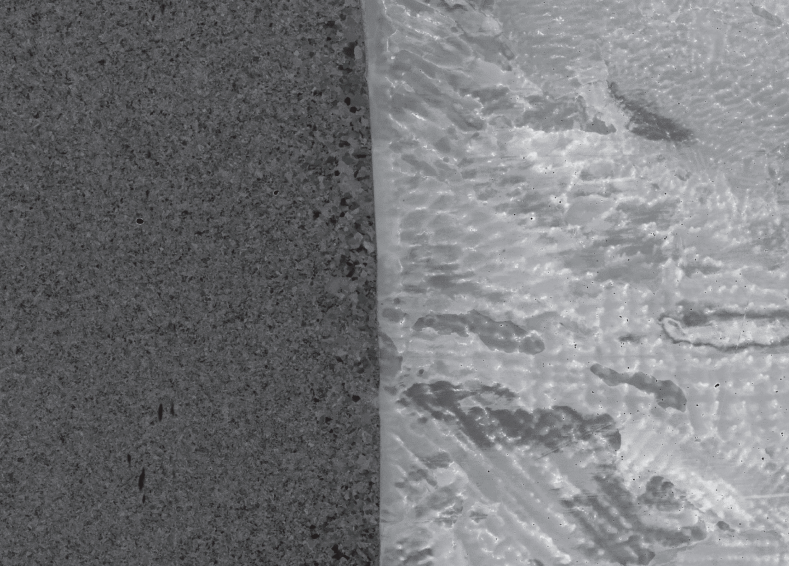

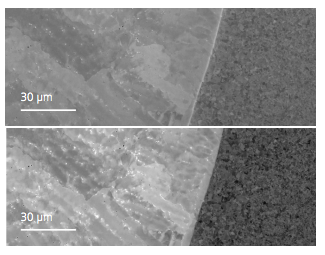

Като пример изследвахме образец от кована стомана 8630 със заварен слой от сплав 625 (UNS означение N06625). Сплавта 625 е корозионно устойчива никелова сплав, която съдържа значителни количества хром, молибден и ниобий. Тя е подходяща за използване като слой-смазка преди заваряването към тръбата. След подготовка на сечението с помощта на стандартни металографски техники , изследвахме граничната повърхност стомана –никелова стомана с помощта на сканиращ електронен микроскоп ZEISS Sigma VP 300 с изображение във вторични електрони и HDBSD детектор, Фиг. 1.

Фигура 1 Слой от сплав 625, заварен върху стомана 8630, във вторични електрони (горе) и с HDBSD детектор (долу) със сканиращ електронен микроскоп ZEISS Sigma . Образецът е предоставен от TWI Ltd.

Слоят има стандартна дендритна структура с характерни образувания с големина 1µm или по-малки, които изглеждат тъмни, както във вторични електрони, така и с HDBSD (вероятно пори в заварения метал или повърхностно замърсяване ). Зърната на стоманата са забележимо по-едри по граничната повърхност, което се дължи на притока на топлина от сплавта 625. С детектора HDBSD се наблюдават отделяния по дендритните граници. С нито един от използваните методи не се устансвява междинен слой между сплав 625 и стоманата. Проведохме нашите изследвания напречно на граничната повърхност с помощта на Bruker XFlash® 6 | 30 EDS детектор на сканиращия електронен микроскоп ZEISS Sigma VP 300 за получаване на картина на разпределението на състава, Фиг. 2.

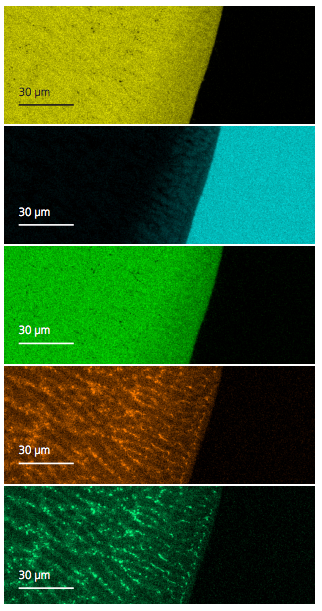

Фигура 2 EDS картина през напречно сечение на граничния слой на стомани 625-8630, която показва относителните количества на металите . Образецът е предоставен от TWI Ltd.

Обеднен слой с приблизителна дебелина 20 µm, се наблюдава в заварена сплав 625, но в стоманата не се установява съответен такъв слой. В обедненият слой има наличие на повишени нива на желязо в дендритите и съответно по-ниски съдържания на никел и хром. Тази находка показва , че настъпва частично разтваряне на желязо от стоманата през време на заваряването, но то не дифундира в стопената сплав 625 на дълбочина по- голяма от 20 µm преди кристализацията.

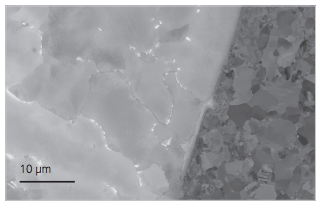

В по-голямата част на заварената сплав 625, по границите на зърната са концентрирани повишени количества на молибден и ниобий, като се установяват светли участъци с много големи локални концентрации. Това наблюдение илюстрира едновременното протичане на процеси на ликвация и отделяне през време на кристализацията. Близо до граничната повърхност, обаче, обогатяването по границите на зърната не е така ясно изразено, но все пак се наблюдават отделяния , напр. ниобиеви карбиди. Изследванията при по-високи увеличения, Фиг. 3, потвърждават, че отделянията са преимуществено по границите на зърната.

Визуализацията на микроструктурата на шева, комбинирана с механични изпитвания и пробни експлоатационни тестове, подпомагат избора на подходяща геометрия и параметри на заваряването, както и за познаването на поведението при експлоатация на вече завареното изделие. Данните, получени с помощта на микроскопите ZEISS могат да се използват при фундаментални изследвания, моделиране или дори рутинно оценяване на качеството и квалификацията на заварчика.

Фигура 3 Изображение при високо увеличение на граничния слой на заварени сплави 625-8630, получено с помощта на HDBSD детектор на сканиращ електронен микроскоп Sigma VP 30. Образецът е предоставен от TWI Ltd.