Познания за структура и микроморфология

Познанията за структурата и микроморфологията, както и за химическия състав и разпределението на елементите на микроструктурата, са основни за осигуряване на сигурността на конструкциите и детайлите в много области: от машиностроене и космическа индустрия до електроцентрали и електропромишленост. Наблюдаваните елементи на микроструктурата, които в значителна степен са отговорни за качествата на материала, стават все по-малки по размер и следователно по-трудни за диференциране.

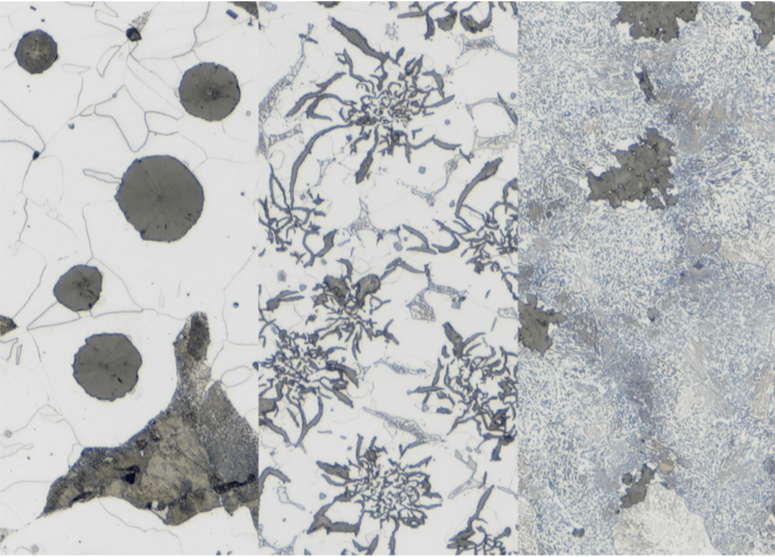

По тази причина микроскопското изследване става едновременно необходимост и предизвикателство (Фиг. 1). В много случаи се налага използването на комбинация от светлинен и електронен микроскоп при идентифицирането на структурите. Металографският микроскоп е все още първия инструмент, избиран за анализите. Структурите се наблюдават през време на подготовката на образците чрез шлифоване и следващо полиране, разяждане за проявяване на микроструктурата или снемане на реплика.

Фиг1.Микроструктурен анализ на макросечения от големи по размер детайли, ляти от цветни сплави. Инвертната конструкция на микроскопа улеснява и ускорява провеждането на анализа. Не е необходимо образците да бъдат отрязвани и заливани; подлежащите на инспекция детайли се поставят директно в равнината на фокуса, което позволява дори големи по размер и тежки образци да бъдат непосредствено изследвани.

Примери за типични металографски приложения са показани по-долу.

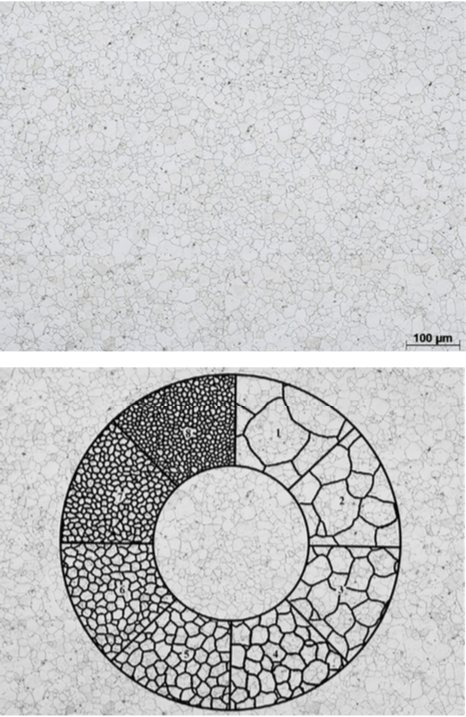

Определяне едрината на зърната – ASTM E112 на стомана за пластини в електропромишлеността

Едрината на зърната и разпределението им има значително влияние върху свойствата на материала. Те са параметри, чувствителни към металургията на материала. Едрината на зърната се определя особено лесно и бързо с използването на сравнителни скали; вижте Фиг.2. Освен това за определяне едрината на зърната може да бъде използван подходящ софтуер (ZEISS AxioVision или ZEISS ZEN 2 core, с който се извършва бързо и възпроизводимо изследване върху полирани и разядени металографски образци.

Фиг. 2: Нелегирана нисковъглеродна стомана с висока чистота. Горе: структура от феритни зърна. Долу: Сравнителна скала за определяне едрината на зърната ASTM E112. Разяждане: 1% HNO3. 100×. (Обектив: EC Epiplan-NEOFLUAR 10×/0.25 DIC; светло поле)

Фиг. 2: Нелегирана нисковъглеродна стомана с висока чистота. Горе: структура от феритни зърна. Долу: Сравнителна скала за определяне едрината на зърната ASTM E112. Разяждане: 1% HNO3. 100×. (Обектив: EC Epiplan-NEOFLUAR 10×/0.25 DIC; светло поле)

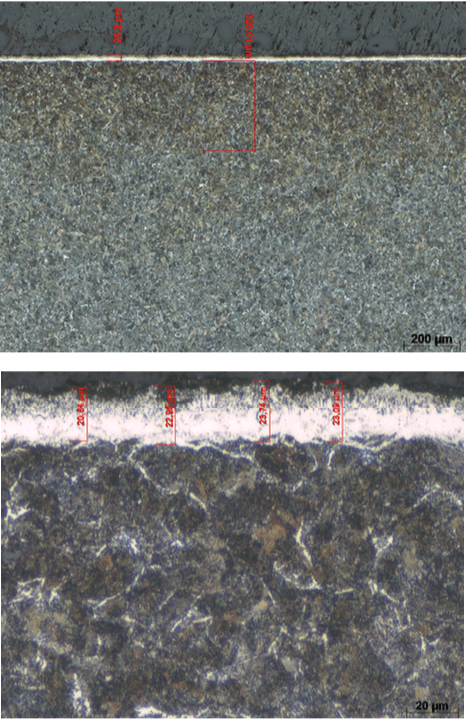

Определяне дълбочината на нитриране по метода TENIFER®

Нитрирането по метода TENIFER® се използва за повишаване на повърхностната твърдост, износоустойчивост, якост на умора и корозионна устойчивост на материалите. Особено подходящи за обработка по този метод са азотираните стомани. Дебелината на слоя и дълбочината на зоната с повишена твърдост се влияят значително от състава на материалите; тези два параметъра се измерват зa оценка на ефективността на процеса. На Фиг.3 е показан типичен нитриден слой. Дебелината на слоя и дълбочината на дифузия се измерва при различни увеличения.

Фиг. 3: Нитриране по метода TENIFER®; нитриден слой (25 µm) и дифузионен слой (320 µm). Матрица: термообработена структура, която представлява отвърнат мартензит с отделни нитридни включвания. Разяждане: 3% HNO3. Горе, 50×; долу, 500×. (Горе: обектив: EC Epiplan-NEOFLUAR 5×/0.14; Долу: обектив: EC Epiplan- NEOFLUAR 50×/0.55 HD DIC, светло поле)

Фиг. 3: Нитриране по метода TENIFER®; нитриден слой (25 µm) и дифузионен слой (320 µm). Матрица: термообработена структура, която представлява отвърнат мартензит с отделни нитридни включвания. Разяждане: 3% HNO3. Горе, 50×; долу, 500×. (Горе: обектив: EC Epiplan-NEOFLUAR 5×/0.14; Долу: обектив: EC Epiplan- NEOFLUAR 50×/0.55 HD DIC, светло поле)

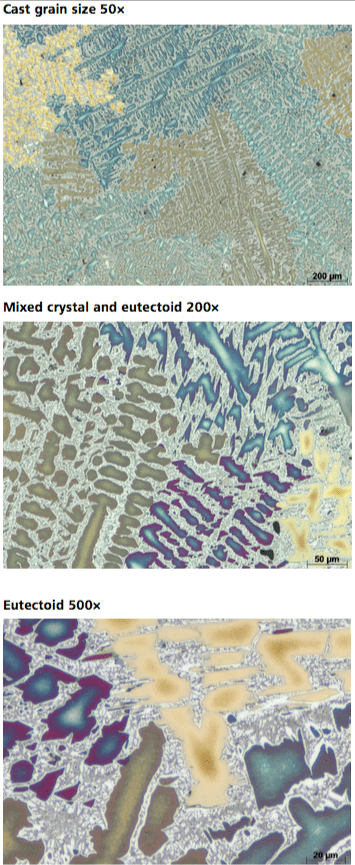

Оценка на структурата на цветни метали с пример микроструктура на камбанен бронз

Проявяването на кристализационната структура за установяване на хомогенността по сечението на детайла и измерването на едрината на зърната дава възможност за оценка на качеството на една отливка от камбанен бронз. Например, качеството на звука се влияе от състава на сплавта, структурата и пористостта. При лагерните бронзи с по-ниско съдържание на калай, количеството на евтектоида е решаващо за износоустойчивостта им. На Фиг.4 е показана структурата след цветно проявяване. В зависимост от увеличението могат да се диференцират и измерят определени характерни елементи на структурата.

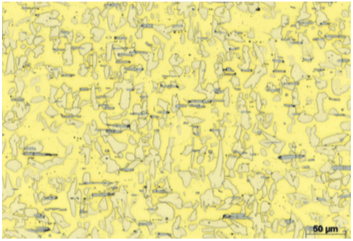

Фиг.4 Камбанен бронз; дендритни α-смесени кристали с различна ориентация; α+δ-евтектоид в останалите полета. Разяждане: Klemm III. 50×/200×/500×. (Обективи: EC Epiplan NEOFLUAR 5×/0.13 DIC, EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, EC EpiplanNEOFLUAR 50×/0.80 HD DIC, светло поле)

Фиг.4 Камбанен бронз; дендритни α-смесени кристали с различна ориентация; α+δ-евтектоид в останалите полета. Разяждане: Klemm III. 50×/200×/500×. (Обективи: EC Epiplan NEOFLUAR 5×/0.13 DIC, EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, EC EpiplanNEOFLUAR 50×/0.80 HD DIC, светло поле)

Анализ и количествена оценка на структурата на специални бронзи

Процесът на проявяване на структурата при металографски анализ на специални бронзи, се използва главно за целите на качествения контрол. Валцовъчната текстура на α-смесените кристали със силициеви отделяния оказва голямо влияние върху процеса на обработка. Размерът, количеството и разпределението на силициевите частици влияят преди всичко на процесите на преплъзване и износване на материала. На Фиг.5 е показана подобна хетерогенна структура.

Фиг. 5: Специален бронз: матрица от ß-смесени кристали и ориентирани α-кристали. Отделянията от силициеви частици са ориентирани по направлението на валцоване. Разяждане с 10% железен нитрат. 200×. (Обективи: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле)

Фиг. 5: Специален бронз: матрица от ß-смесени кристали и ориентирани α-кристали. Отделянията от силициеви частици са ориентирани по направлението на валцоване. Разяждане с 10% железен нитрат. 200×. (Обективи: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле)

Качествен контрол на греда от конструкционна стомана

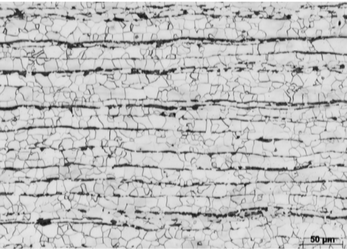

Чрез проявяване на нормализираната структура и изследване образуването на ивичност може да се съди за качествата на стоманата, като обработваемост, заваряемост, склонност към разслояване и др. При производството на носещи конструкции особено внимание трябва да се обърне на предотвратяването на крехко разрушаване и отсъствие на пукнатини при заваряване на стоманата. Няколко точки от повърхността на детайла могат да бъдат полирани електролитно и разядени на място и да бъдат директно анализирани с помощта на ZEISS Axio Observer. На Фиг.6 е показана структурата на този тип стоманена греда.

Фиг. 6: Надлъжно сечение на конструкционна стомана. Образувана е ивична структура от ферит (светъл) и перлит (тъмен) след валцоване и нормализация. Разяждане: електролитно с електролит A2. 200×. (Обективи: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле)

Фиг. 6: Надлъжно сечение на конструкционна стомана. Образувана е ивична структура от ферит (светъл) и перлит (тъмен) след валцоване и нормализация. Разяждане: електролитно с електролит A2. 200×. (Обективи: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле)

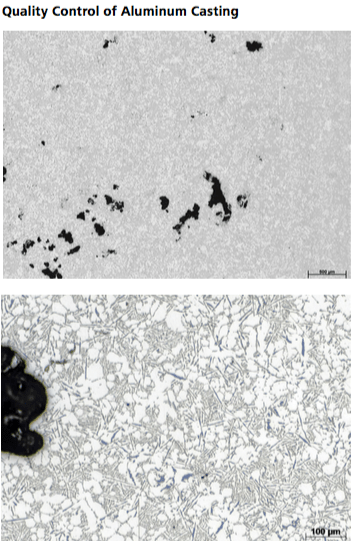

Качествен контрол на отливка от алуминиева сплав

Визуализират се и се измерват количеството, размера и разпределението на пористостта и се показват различните скорости на охлаждане в образеца с помощта на сканиране с висока резолюция на големи площи (Фиг. 7).

Фиг. 7: Лята алуминиево-силициева сплав; подевтектична сплав с микропори. Области с фин и груб евтектикум. Неразяден образец. Изображение, получено с помощта на MosaiX модул с използване на софтуер AxioVision (8×6). Горе: 100× увеличение, получено с MosaiX; Долу: 100× увеличение (Обектив: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле)

Фиг. 7: Лята алуминиево-силициева сплав; подевтектична сплав с микропори. Области с фин и груб евтектикум. Неразяден образец. Изображение, получено с помощта на MosaiX модул с използване на софтуер AxioVision (8×6). Горе: 100× увеличение, получено с MosaiX; Долу: 100× увеличение (Обектив: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле)

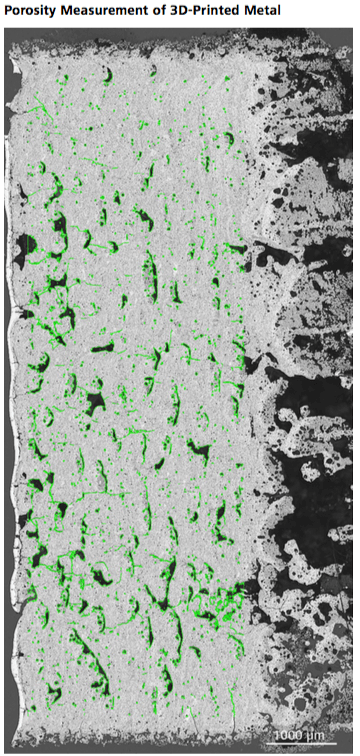

Измерване на пористостта на 3D-принтиран метал

Пористостта на детайли от 3D-принтиран метал зависи от състава на изходния прах и настройките на лазера. Количественият анализ на пористостта (Фиг. 8: порите са в зелено) дава възможност да се направят изводи за параметрите на производствения процес.

Фиг. 8: Лазерно стопен метален образец. Пористостта зависи от производствения процес и дава информация за параметрите му. Неразяден. 100×. Изображение, получено с помощта на MosaiX модул с използване на софтуер AxioVision (8×6). (Обектив: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле) MosaiX (8×6)

Фиг. 8: Лазерно стопен метален образец. Пористостта зависи от производствения процес и дава информация за параметрите му. Неразяден. 100×. Изображение, получено с помощта на MosaiX модул с използване на софтуер AxioVision (8×6). (Обектив: EC Epiplan-NEOFLUAR 20×/0.50 HD DIC, светло поле) MosaiX (8×6)

Материалографските изследвания с помощта на ZEISS Axio Observer с използването на ZEISS AxioVision или софтуера ZEISS ZEN 2 core имат следните основни преимущества:

- Бързо движение на масичката с образеца, контролирано ръчно и със софтуер

- Лесно опериране с докосване TFT; всички функции могат директно да се обхванат

- Разсеяната светлина в обективите може да бъде елиминирана

- Надеждна комуникация между софтуер и микроскоп

- Регулатор на светлината позволява задаването на определено осветление за всеки обектив

- Възможно е Koehler осветление с LED с помощта на регулиращи винтове

- Възможно е използването на поляризована светлина, DIC или тъмно поле