Научете как да използвате най-новите материалографски подготвителни техники за изследване на плазмено нанесени покрития за необходимата за използването им плътност.

Плазмени покрития

Оценката на качеството е критичен процес в много клонове на промишлеността. Контролът на качеството гарантира, че потребителите получават продукти, които отговарят на техните изисквания и нямат дефекти.

Оценката на качеството е критичен процес в много клонове на промишлеността. Контролът на качеството гарантира, че потребителите получават продукти, които отговарят на техните изисквания и нямат дефекти.

Производителите са под постоянен натиск да удовлетворяват пазарните изисквания за сигурност, експлоатационна стабилност и стандарти за опазване на околната среда. В същото време те постоянно се стремят да подобряват производителността и да намаляват разходите, за да могат да запазят конкурентоспособността си в глобалния пазар. Тази статия ще Ви покаже как да използвате ефективно съществуващия процес за подготовка на металографски образци за проявяване на действителната структура на плазмено нанесено покритие, така че да изследвате качеството му.

Judith Arner

Senior Metallographer, Struers

Предмет на изследването

Въпреки огромния прогрес през последните години в нанасянето на покрития, много компании изостанаха в методите за подготовка на металографски образци за изследване на тези покрития. Тъй като се изобретиха нови сплави за покрития, сега е по-важно от всякога да се установи как подготовката на образци може да повлияе върху оценката на тези покрития

Защо металография?

Независимо от начина на използване на покритието, неговата повърхност трябва да бъде изследвана за:

- Контрол на качеството

- Мониторинг на процеса на нанасяне

- Анализ на разрушаването му

Материалографията спомага също за развитието на нови продукти и за развитието на нови методи за изследване.

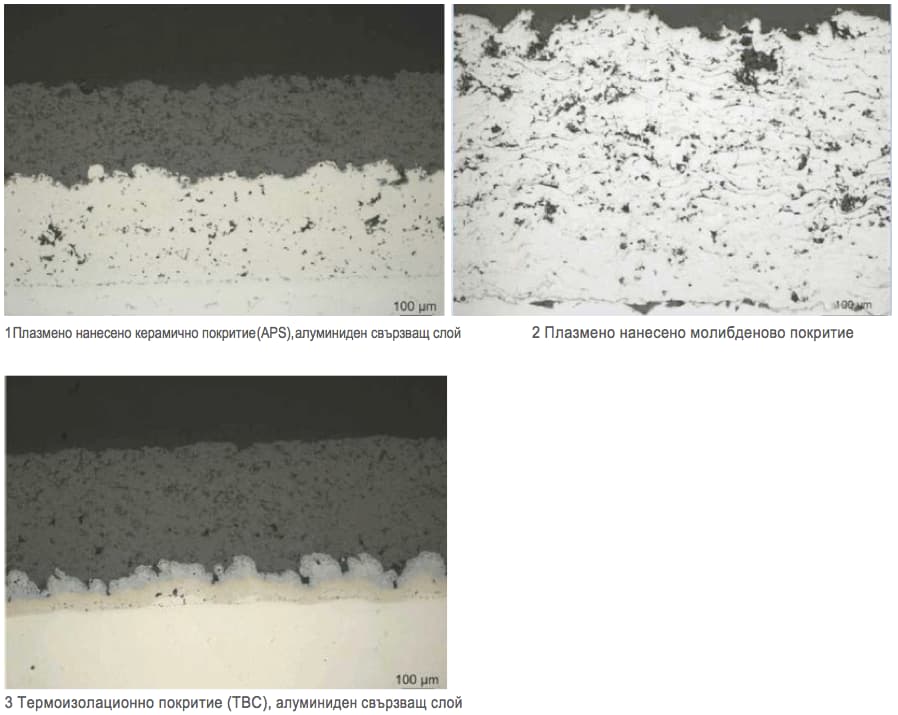

Подходящата металографска подготовка е важна също, защото съдейства за изследване на следните качества на едно покритие, които са всички ключови параметри в оценката на качеството:

- Дебелина (1)

- Замърсяване на контактната повърхност (2)

- Адхезия към подложката (3)

- Нестопени частици (4)

- Оксиди и пукнатини (5)

- Пористост

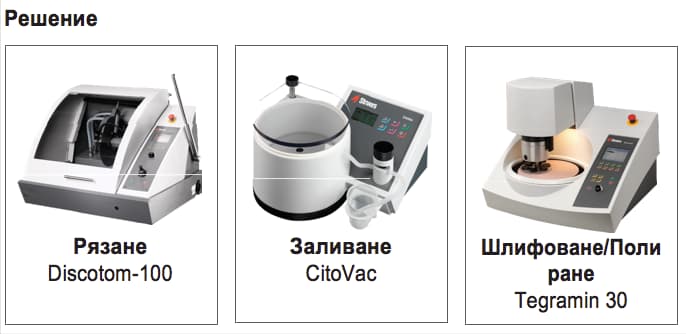

Предмет на настоящото изследване е да препоръча възпроизводим метод на подготовка, който включва рязане, заливане, шлифоване и полиране. Това ще помогне да се проявят ключови параметри без да се причиняват дефекти като пукнатини, релефност, замазване или изкъртване.

Предизвикателство: Подложката да се закрепи внимателно и да се изберат подходящитепараметри за осигуряване на прилепване между нея и покритието.

Метод: Обикновено покритието е част от дебелината на подложката. Следователно трябва да се подбере най-подходящия режещ диск за подложката. Покритието трябва да се предпази с уплътнение, така че закрепващото устройство да няма директен контакт с него. За чупливи покрития, направете заливка с епоксидна смола преди рязането.

Ако се получи разслояване, не винаги е възможно да се каже дали то се дължи на процеса на нанасяне на покритието или на рязането. Ако обаче, в междината се наблюдава епоксидна смола (виж Фиг. 4), разслояването е получено преди заливането. Ако се съмнявате, отрежете и залейте нов образец, като внимавате в методологията.

Да се импрегнират всички пори и кухини в един образец и да се капсулират крехки, порести покрития с епоксидна смола, е предизвикателство.

За преодоляване на трудностите може да се използва вакуумно импрегниране, ако покритието има висока степен на пористост. Вакуумното импрегниране може да се извършва само с епоксидна смола за студено заливане, а не с акрилна или топло заливане под налягане. Дълбочината на импрегниране зависи от степента на пористост и взаимната връзка между порите.

Твърди, плътни покрития не бива да се заливат с топли смоли. Това е защото тези покрития са крехки и могат да бъдат увредени с топло заливане. Вместо това, капсулирайте крехки и порести покрития с епоксидна смола.

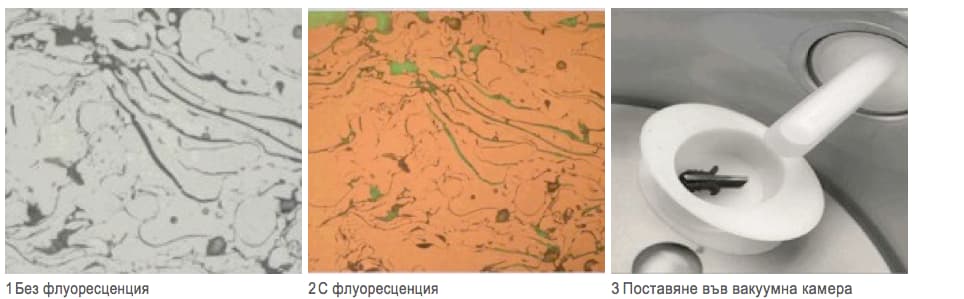

Ако покритието има пори или кухини, използвайте боя за смола при вакуумното импрегниране с епоксидна смола. Това помага за идентифициране на порите, кухините и оксидите, тъй като те изглеждат тъмни при наблюдение с микроскоп. Всички пори и кухини трябва да бъдат напълнени с боядисаната епоксидна смола преди подготовката, така те ще изглеждат различно от тъмните оксиди в покритието.

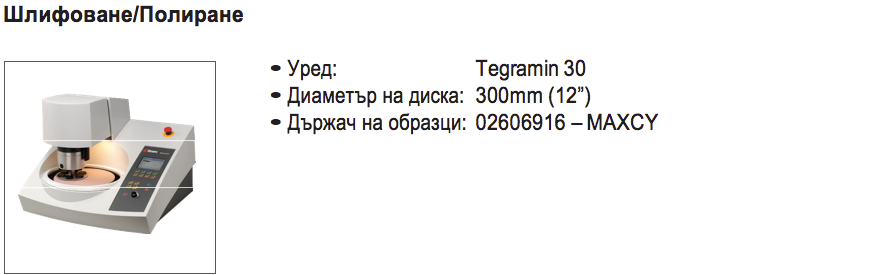

При избора на най-подходящ метод за шлифоване/полиране, трябва да се съобразите със следните фактори:

- Грубото шлифоване трябва да отстранява материал без да причини повреждане. Ако то се извърши добре, времената за полиране се минимализират.

- Изискванията към диамантеното полиране са да осигури гладка повърхност без деформации за оглеждане под микроскоп.

- Оксидното полиране е последната стъпка за получаване на възможно най-добре полирана повърхност, която да осигури приготвянето на качествени снимки за протоколите.

- Използването на полиращи шайби с ниска еластичност намалява до минимум закръглянето на пори и ръбове.

- Дългото полиране за проявяване на пористост трябва да се избягва, тъй като причинява износване, което може да е проблем при измерването на дебелината на покритието.

P 2 Стъпка: MD-Nap с DiaPro Nap B може да се замести с MD-Chem с OP-U при метални покрития или OP-S при керамични покрития.