Автори: Jörg Maier, Gaby Ketzer-Raichle, Dr. Lisa Weissmayer, Dr. Timo Bernthaler, Prof. Gerhard Schneider

Институт за изследване на материалите към Университета в Аален

Заваряването е осъществяване на неразглобяема връзка между компонентите чрез прилагане на топлина и/или налягане, с използване на допълнителeн или запълващ метал [1, 2]. Освен изискването за високо качество на заваръчния шев, главната цел на заваряването е да гарантира получаването на заварени съединения без деформации и напрежения, които да могат да бъдат подложени и на най- тежки натоварвания. Предпоставка за качествен процес е преценяването на многото фактори, които влияят на заваряемостта и са свързани с конструкцията и производствените напрежения [3]. Следователно, техническата конструкция и напреженията в използваните компоненти са главните фактори, които определят сигурността на заваряването. Нелегираните конструкционни стомани са технически относително лесни за заваряване. За разлика от тях, заваряването на високояки ситнозърнести конструкционни стомани изисква съобразяване с поведението им при кристализация, охлаждане, формиране на структурата, както и с условията на заваряване (предварително загряване, скорост на заваряване, и др.). През време на процеса на заваряване всеки метал първоначално кристализира като лята структура, при което образуването на микроструктурата зависи от параметрите на заваряване, типа и размера на заваръчната вана и условията на охлаждане. Процесът на заваряване може да осигури получаването на качествени съединения само ако подготовката на компонентите, спазването на процедурата и инспекцията на свързването се извършват внимателно и с необходимото внимание [4]. Следователно контролирането на качеството на заваръчния процес е абсолютно необходимо поради комплексния характер на процеса и различните фактори, които могат да му повлияят. Типични причини за дефекти в заваръчните шевове могат да бъдат липса на мануални умения, неправилен избор на параметри на процеса, както и неподходяща предварителна подготовка, погрешен избор на материал и неефективна термообработка.

Условията на околната среда, като присъствието на водород, също оказват влияние върху заваряването. Различни дефекти при заваряването и тяхната допустимост са определени в DIN стандартите.

Определяне на качеството на заварените съединения изисква изследване със светлинен микроскоп,тъй като получените при заваряването дефекти – горещи истудени пукнатини, микропори, неплътности или липса на съединяване – обикновено се проявяват едва след шлифоване[4]. Затова геометрията,размерите и дефектите в завареното съединение се измерват върхуметалографски образец. Изследването на микроструктурата дава възможност за оценка на заваръчния процес и на очакваната якост на съединението. Софтуерът на ZEISS ZEN 2 core дава възможностза рутинни изследвания, които определят ефективното протичане на заваръчния процес и неговата повтаряемост.Работата със софтуера е обяснена в програмата иможе да бъде автоматизирана.По този начин може да се прави ефективна регулярна проверка на качеството директно след заваряването, пригодена за конкретния заваръчен процес.

ZEN 2 core позволява също регистрирането и запазването на резултатитевъв вид на протоколпо предварително създаден образец вMS Word®. Така резултатите могат да бъдатбързо показвани и сравнявани.

Определяне на качеството на заварените съединения изисква изследване със светлинен микроскоп,тъй като получените при заваряването дефекти – горещи истудени пукнатини, микропори, неплътности или липса на съединяване – обикновено се проявяват едва след шлифоване[4]. Затова геометрията,размерите и дефектите в завареното съединение се измерват върхуметалографски образец. Изследването на микроструктурата дава възможност за оценка на заваръчния процес и на очакваната якост на съединението. Софтуерът на ZEISS ZEN 2 core дава възможностза рутинни изследвания, които определят ефективното протичане на заваръчния процес и неговата повтаряемост.Работата със софтуера е обяснена в програмата иможе да бъде автоматизирана.По този начин може да се прави ефективна регулярна проверка на качеството директно след заваряването, пригодена за конкретния заваръчен процес.

ZEN 2 core позволява също регистрирането и запазването на резултатитевъв вид на протоколпо предварително създаден образец вMS Word®. Така резултатите могат да бъдатбързо показвани и сравнявани.

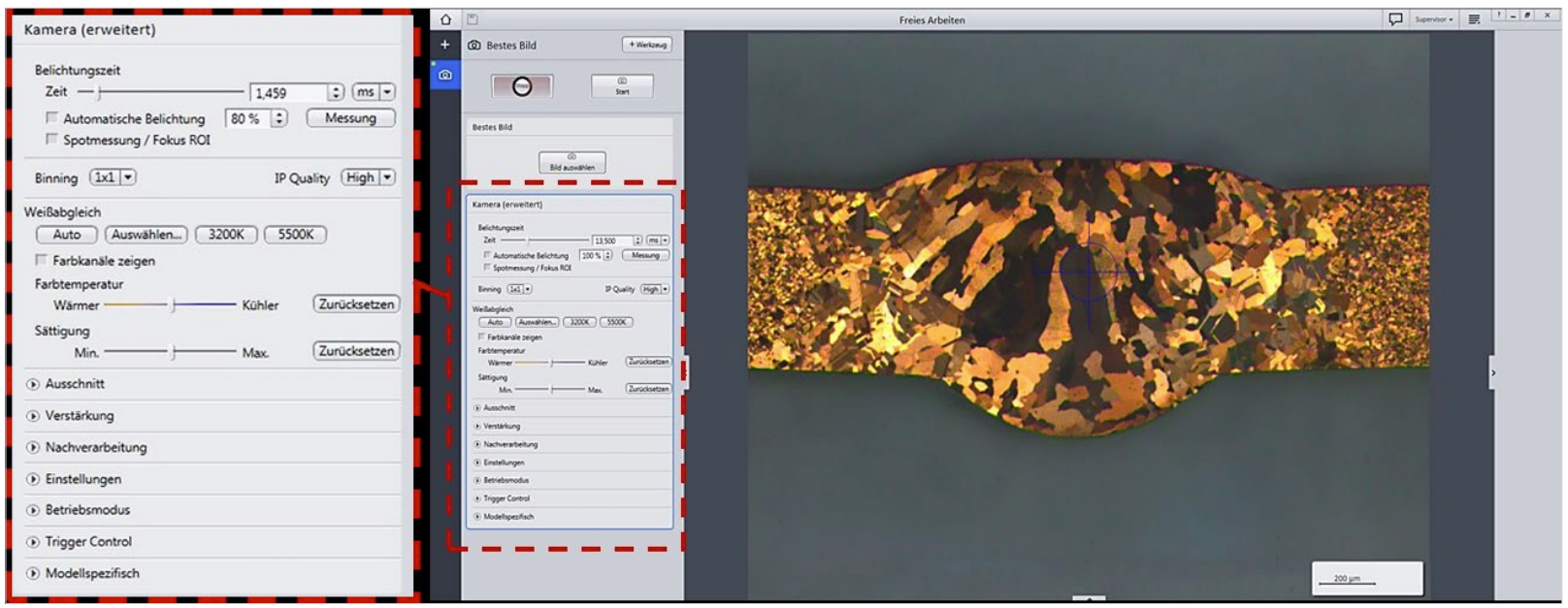

Фигура 1) Най-добро изображение

С функцията Freeсофтуерът ZEN 2 coreпредлага различни възможности за работа, които позволяват висококачествен и ефективен микроскопски анализна заварената структура в само няколко стъпки. Функцията за най-добро изображение(Най-добра картина; Фиг.1) е особено подходяща за структурен анализ на заварките порадивисокия контраст.Оптималните настройки на светлинния микроскоп често отнемат много време и са трудни за потребители с малък опитв микроскопията. С функцията за най-добро изображениепотребителят трябва първо да пригоди оптимизирания фокус иподходящото време за експозициякъм живото изображение. Тогава функцията за най-добро изображение, в зависимостот настройките на живото изображение, ще подбере осем изображения, данните от чийто анализ ще варират в зависимост от яркостта иконтраста.

С функцията Freeсофтуерът ZEN 2 coreпредлага различни възможности за работа, които позволяват висококачествен и ефективен микроскопски анализна заварената структура в само няколко стъпки. Функцията за най-добро изображение(Най-добра картина; Фиг.1) е особено подходяща за структурен анализ на заварките порадивисокия контраст.Оптималните настройки на светлинния микроскоп често отнемат много време и са трудни за потребители с малък опитв микроскопията. С функцията за най-добро изображениепотребителят трябва първо да пригоди оптимизирания фокус иподходящото време за експозициякъм живото изображение. Тогава функцията за най-добро изображение, в зависимостот настройките на живото изображение, ще подбере осем изображения, данните от чийто анализ ще варират в зависимост от яркостта иконтраста.

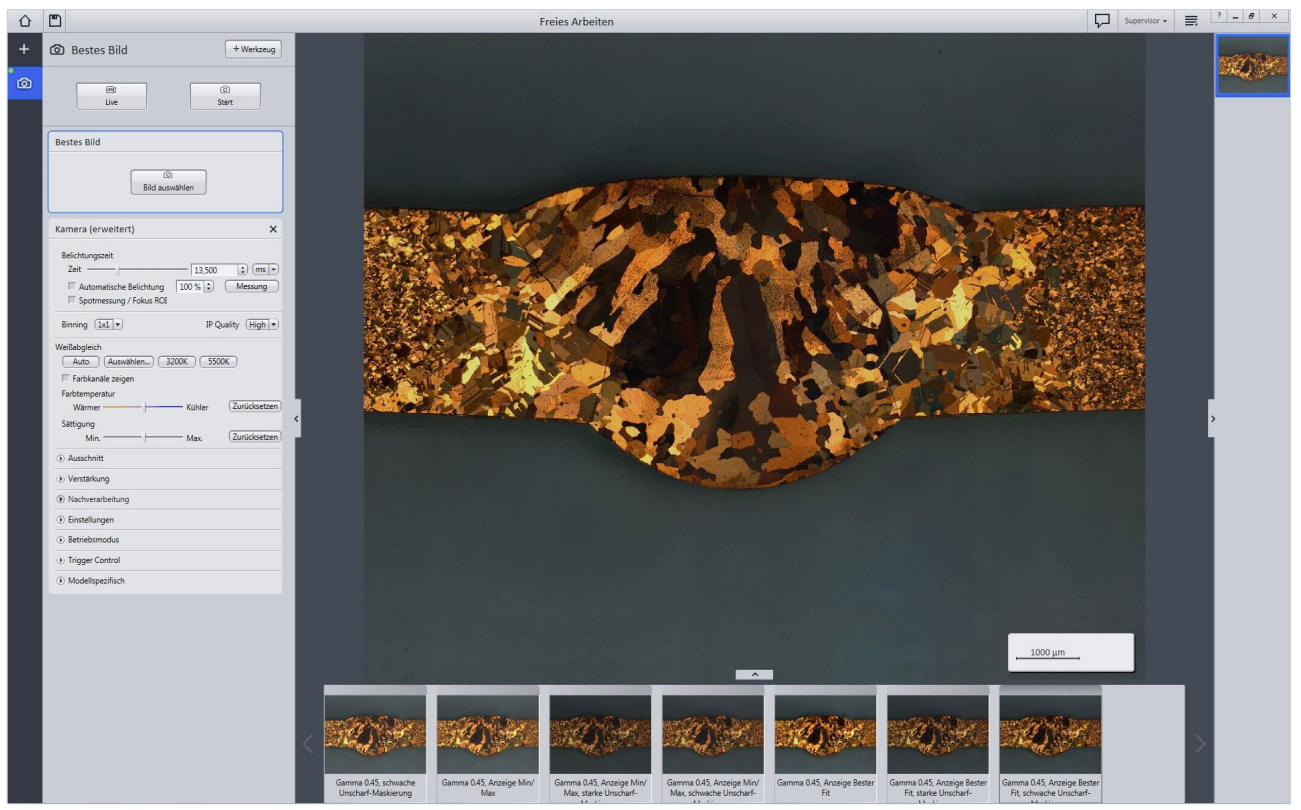

Фигура-2) Функция за най-добро изображение – осем изображения, получени по различни начини

Тези изображения се показват във вид на лента (Фиг.2) и могат да се увеличават чрез кликване върху тях.Потребителят може да кликне върху бутона “Избери изображение”, за да избере и запише най-доброто изображение.

Оценката на качеството се извършва съгласно

DIN EN ISO 5817 за стомана, никел и титани

DIN EN ISO 10042за алуминий.

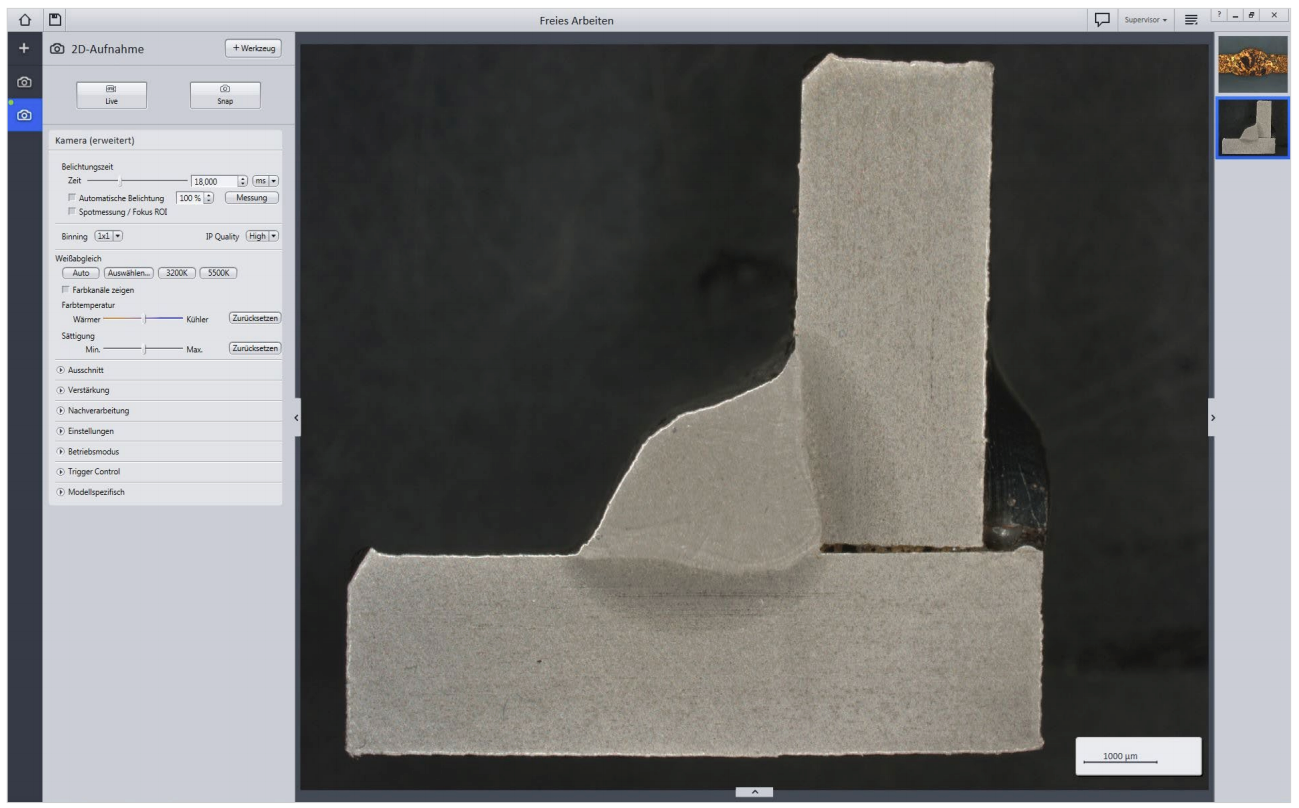

Фигура-3) Оценка на 2D изображение

Оценяват се дефектите в геометрията и тяхната допустимост. Тези DIN стандарти определят характеристики и, следователно, изискватизмерването на различните типове заварени съединения и описване областите за измерването.

С използването на2D оценка на изображението и различните видове интерактивно измерване ZEN 2 core осигурява бързо, лесно и стандартизираноизмерване на завареното съединение. Камерата е включена като инструмент при2D оценката. Първоначалносе избират настройките на изображението (експозиция, наситеност на цвета, и др.)ислед това се прави снимката чрез натискане на “Start” бутона. Измервателната скала за определяне на увеличението се вмъква автоматично към изображението (Фиг.3).Чрез интерактивното измерванемогат да се определятгеометричните размери на заваръчните шевове, които са необходими за качествената оценка.

Могат да се измерват дължини, разстояния и ъгли, както и да се чертаят спомагателни линии, контури и текстови полета. Измерваните стойности се записват както в изображението, така и в отделна таблица.

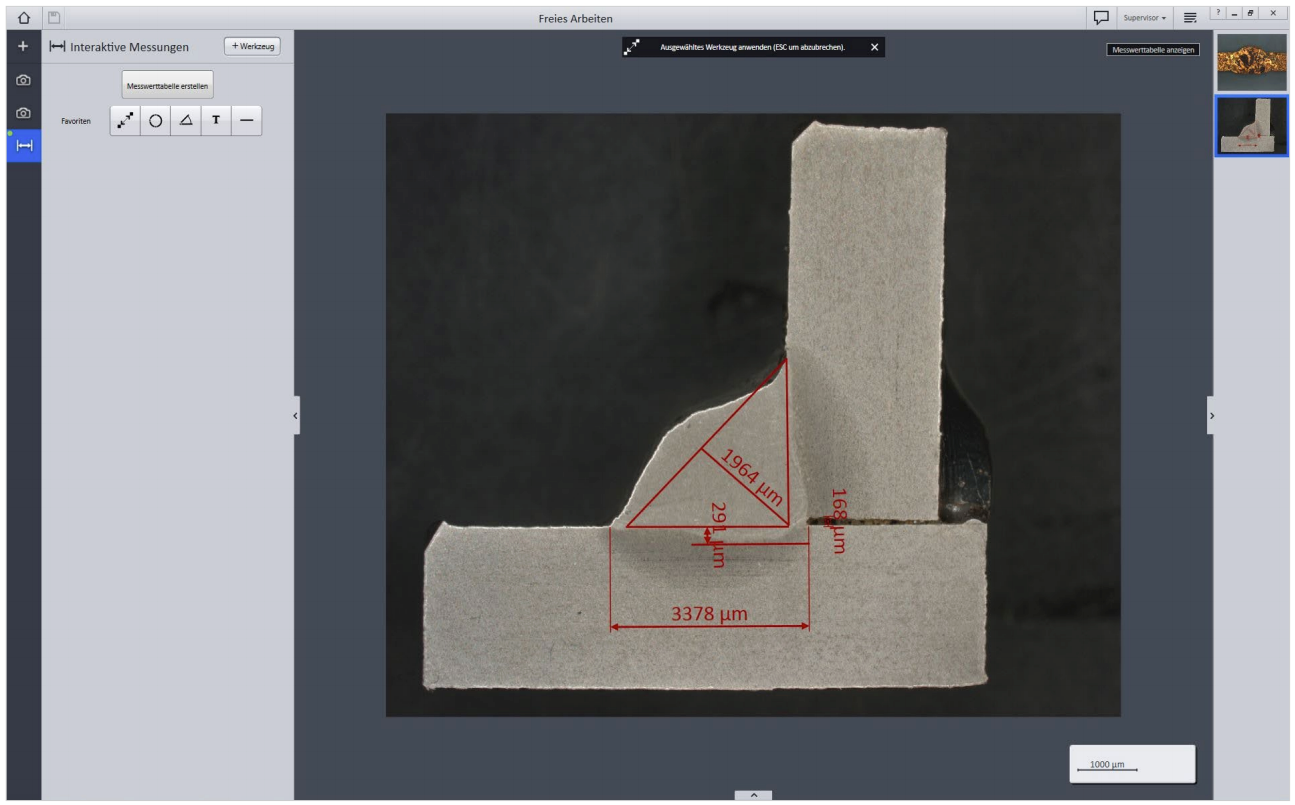

Фигура-4) Определяне на A – размера, дълбочината на проникване и междината в заваръчен шев (стомана)

При интерактивните измервания се използватразлични инструменти за проверка на най-важните параметри на шева, съгласно стандарта(напр. A- размер, дълбочина на проникване, междина, и др.). За получаване на A-размера, който е най-често определяния фактор, трябва да се начертае равнобедрен триъгълник, като се започне от най- малката дължина на ъгловия заваръчен шев.(Фиг.4). Височината на триъгълника представлява A – размера.

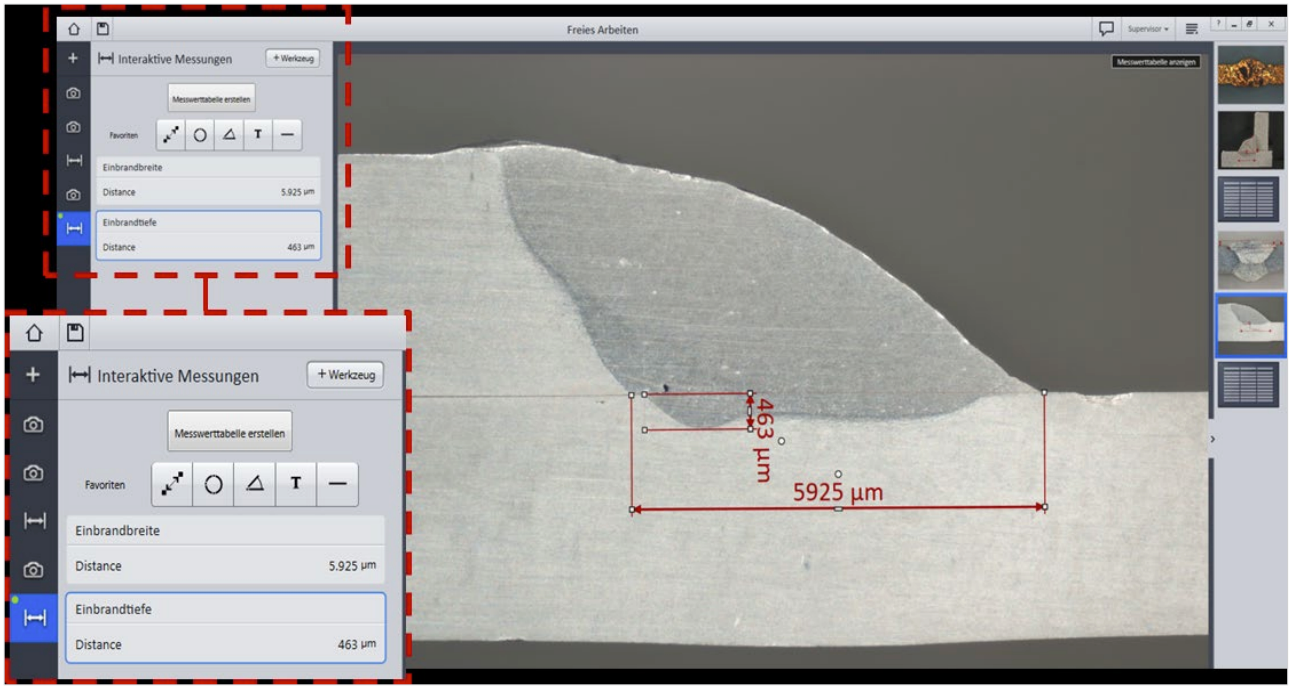

Фигура-5) Заварено съединение от алуминий – измерване на дълбочината на проникване и широчината

Дълбочината на проникване, ширините и междинатамогат да бъдат измерени с помощта на инструмента за дължина и разстояние, както е показано на Фиг.5.

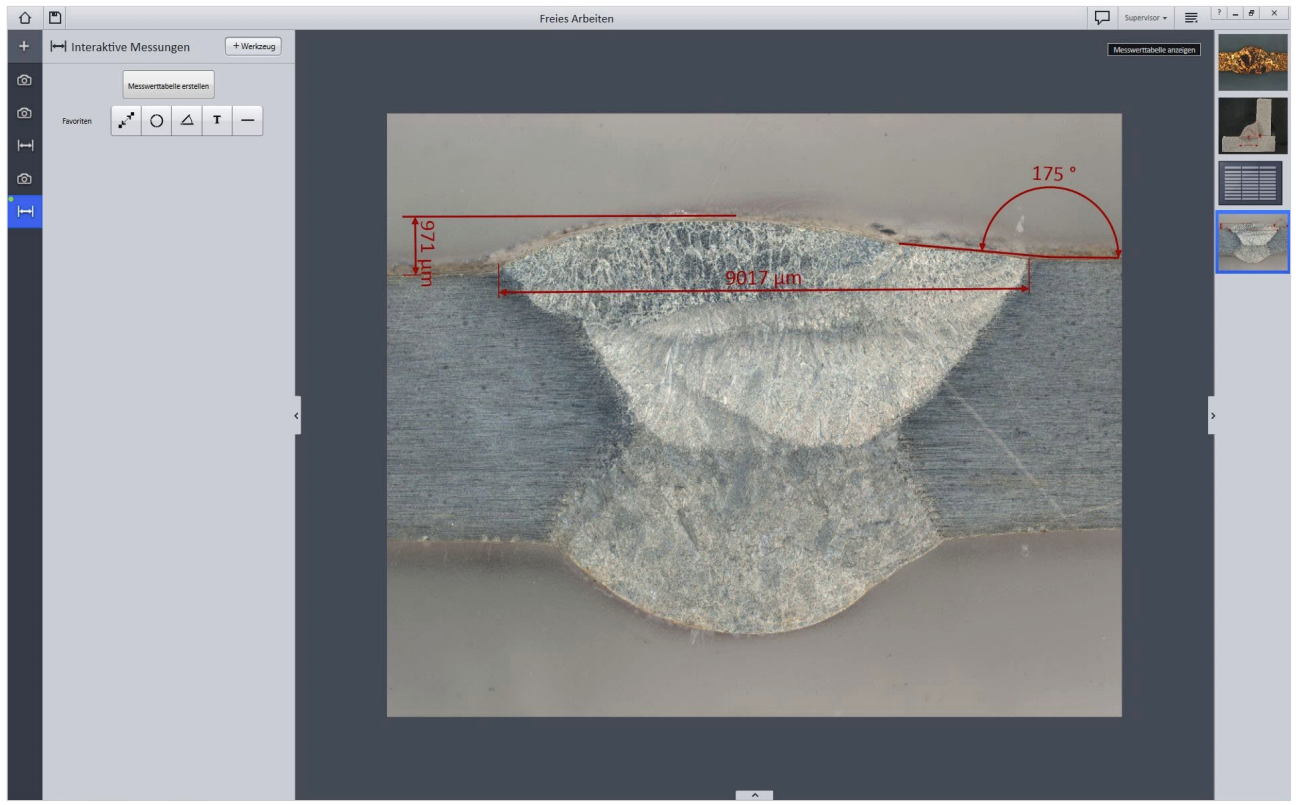

Фигура-6) Измерване на основата на шева: широчина и изпъкналост

Измерените стойности и линии могат да бъдатпроменяни по форма и цвят. Всички измервания са показани в лявата колона (Фиг.6, ляво)и могат да бъдат обобщени в таблица чрезкликване върху бутона“Създаване на таблица за измерванията”.

Допълнителни измервания на изображението, като се използват различни настройки, могат да бъдат провеждани чрез използване на двете вече описани възможности(2D оценка на изображението и интерактивно измерване). Друг пример за използване на интерактивното измерванее показан на Фиг.7.Инструментът за измерване на дължина и разстояние е използван за измерване на широчината и изпъкналостта на заваръчния шевпри оценка на изображението. Същият инструмент е използван за измервания в зоната на основата на шева. Използван е също инструмент за определяне на ъгъла на основата на шева.

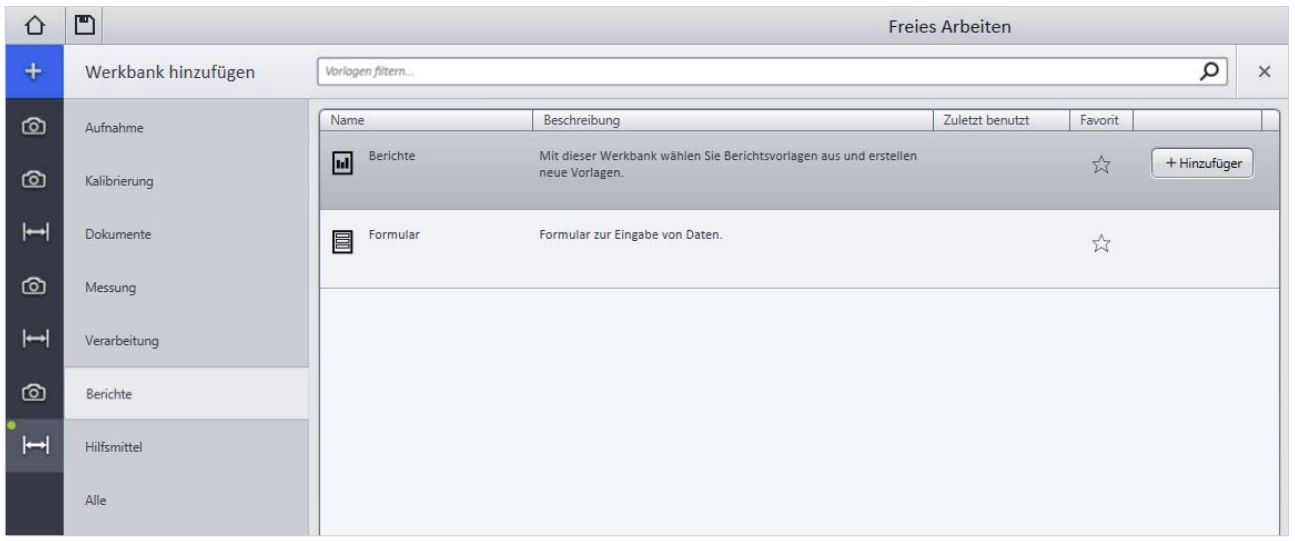

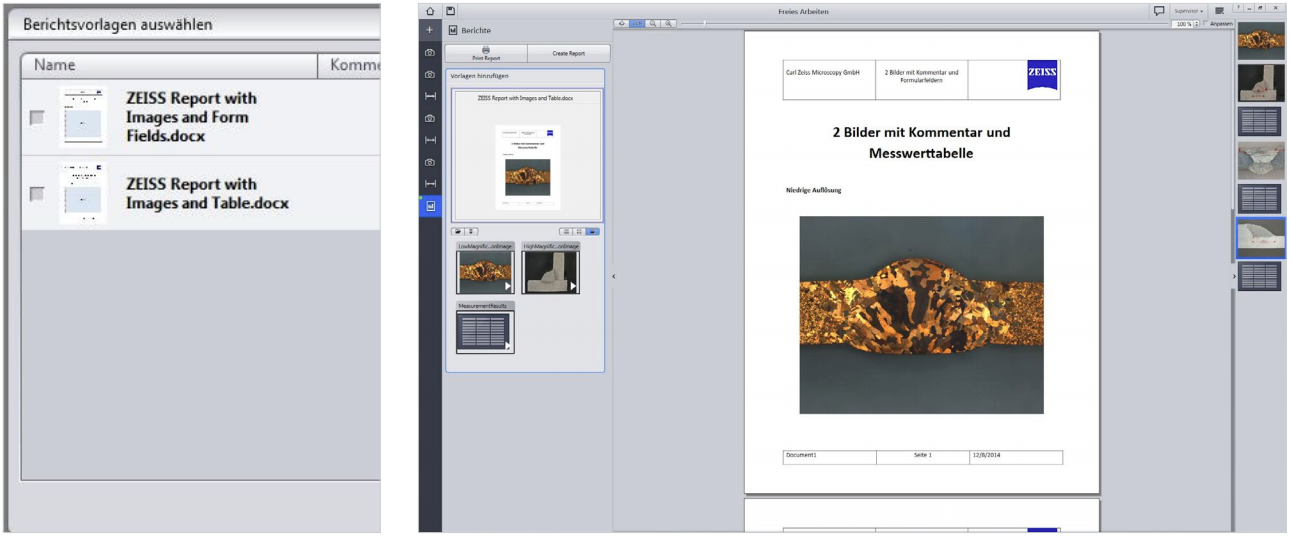

Фигура-7) Протокол

Фигура-8) Прилагане на изображения и таблици с измервания в протокола

ZEN 2 core съхранява всички изображенияи създадени таблицисъс стойности от измерваниятавъв функция Free в деснияtaskbar и те също могат да бъдат включени в протокола от изследването. За тази целпротоколът ще бъде прибавен към менюто (Фиг.8). Създаването на протокол в софтуера наZEN 2 core дава възможност за намиране на документи в предварително определен формат. За да се случи това се създават предварително оформени протоколи във форматMS Word® и се записват. Ако протоколът е препълнен с данни,с бутона“Създай протокол” може да го прехвърлите вPDF файл и да го запишете.